Die Technik ist bekannt: Ein einfaches, flächiges (polygonales) 3D-Modell kann aus einem flachen Schnittmuster zusammengefaltet und allenfalls aus mehreren Teilen zusammengesteckt werden. Kaum ein Schweizer Schulkind der 80er blieb davon verschont: Die Bastelbögen zum Ritterhaus Bubikon oder der Kyburg, mit denen schon die Kinderzimmer garniert wurden. Der Weg des Bastelns war jedoch meist das Ziel, und so waren die «Produkte» schnell wieder uninteressant geworden und fanden sich dementsprechend bald im Papierkorb wieder.

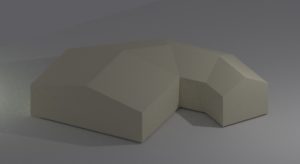

Jahre später trifft man sie wieder an: als zunächst virtuelle 3D-Polygonmodelle, dann unter Umständen in papiergewordener Form, sei es zum Spass, als Designstudie zum Anfassen, oder Architekturmodell. So existiert auch unterschiedlichste Software, die aus einem 3D-Polygonmodell das flache Schnittmuster ausgibt, typischerweise mit der altbekannten Klebelasche. Die gestrichelten Linien werden je nach Konvexität nach innen oder aussen gefalzt, die Laschen geklebt, und mit viel Geduld schrittweise zum Objekt gebracht.

Die Crux mit der Geduld

Mit einem entsprechenden Software-Werkzeug an der Hand, wie z.B. dem Blender-Plugin «Export Paper Model» (ab v2.79) lassen sich obige Schnittmuster auf einem Drucker ausgeben und manuell ausschneiden bzw. anritzen, um das Knicken an den designierten Falzen zu erleichtern. Das dauert. Wer einen Schneideplotter sein Eigen nennt, kann den Prozess des Ausschneidens und Anritzens unter Umständen beschleunigen, die Sauerei mit dem Kleber jedoch bleibt. So ist ‹mal eben› ein Schnellversuch nicht drin, und die Kleberei bleibt kritisch, verrutscht eine Lasche während des Antrocknens, ist es mit der Präzision dahin.

Die ’notch flap›-Technik

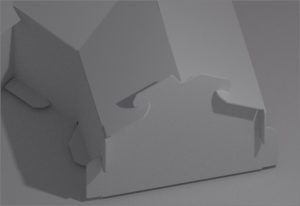

Könnte es nicht auch eleganter gehen? Wir haben uns das Ziel gesetzt, komplett ohne Kleber eine einigermassen robuste (d.h. gegen Auseinanderfallen resistente) Konstruktion zu schaffen. Das heisst, an den Nahtstellen des Modells wird nicht mehr geklebt, sondern nur noch eingerastet, was auch den Ungeduldigen zugute kommt. Das Konstrukt dazu wird notch flap genannt, in deutsch: Kerbenlasche. Damit lassen sich die Seitenteile des obigen Hausmodells einfach zusammenklinken, wie in der untenliegenden Grafik anhand überdimensionierter Laschen ersichtlich ist.

Damit das Ganze auch mit weniger klobigen Laschen funktioniert, sind die Anforderungen an die Genauigkeit gestiegen, d.h. manuelles Ausschneiden ist nur noch bedingt Option (je nach Modelldimensionen).

Damit das Ganze auch mit weniger klobigen Laschen funktioniert, sind die Anforderungen an die Genauigkeit gestiegen, d.h. manuelles Ausschneiden ist nur noch bedingt Option (je nach Modelldimensionen).

Damit ist es auch mit einer einfachen Schneideplotterausgabe nicht mehr getan. Das Anritzen (ev. beidseitig) und passende Schneiden muss auf <0.1mm genau erfolgen. Das stellt gewisse Anforderungen an die Ausgabereihenfolge.

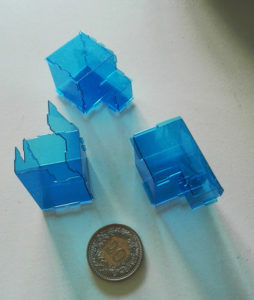

Insgesamt erforderte der Prozess eine Neuentwicklung einer Schnittmustersoftware (an der noch weiterhin getüftelt wird), wie auch einige Kalibrationsschritte und Entwicklung einer eigenen Ausgaberoutine an den in unserem Besitz befindlichen, weit verbreiteteten Cameo3-Plotters von Graphtec/Silhouette. Nach einem nunmehr optimierten Arbeitsfluss dauert die Ausgabe vom Konzept zum realen Objekt wenige Minuten bis eine halbe Stunde (bei komplexen Objekten), bei einem durchschnittlichen ‹Ausschuss› von 1-2 Prototypen. Das zügige Falten und Zusammenrasten erfordert allerdings etwas Übung.

Momentane Anwendungen:

- Herstellung von Gehäuse und Verpackungs-Prototypen

- Visualisierung von Polygonobjekten im Kunstgewerbe

- Kleinserien von Halterungen

- neu: Pop-Up-Grusskarten

Wermutstropfen

Für finale Architekturmodelle sind die herausstehenden Laschen unter Umständen ungewollt und lassen sich nicht jedem als Dachgiebel oder artistisches Extra verkaufen. Dazu kommt, dass die gängige Annahme, dass der Computer schon alles automatisch richtig macht, nicht zutrifft: Eine Menge menschliches Know-How sowie einige Interaktion ist nach wie vor nötig, um aus einem bestehenden Architekturmodell eine faltfähige Variante herzustellen. Meistens muss das Modell komplett neu nach gewissen Richtlinien gezeichnet werden.

Mit gestiegener Genauigkeit der Ausgabeprozeduren lassen sich allerdings die Laschenbreiten stark minimieren, insbesondere mit manchen Folien funktioniert das wunderbar, so lassen sich auch sehr kleine Teile in 3D ‹rapid prototypen›. Und wer sich schlussendlich der Ketzerei hingeben mag, doch wiederum zum Kleber zu greifen: Wir haben es auch hinbekommen, die Lasche nahezu verschwinden zu lassen. Dann ist das Prinzip des Einrastens natürlich hinfällig, aber es reichen minimale Mengen von Heisskleber an den Kontaktkanten, um die Miniatur zusammenzuhalten.

Weitere Forschung

Natürlich ist die Bestrebung da, ausser artistischen Gesichtspunkten und Design mit Musse und Zeit auch eine produktive Verarbeitungskette zu schaffen. Insofern wird die Software laufend erweitert, um Polygon-Vereinfachungen zu automatisieren und weitere Überprüfungen und interaktive Hilfe zu Designregeln einzubauen, um Eingangsdaten besser aufbereiten zu können.

Weitere Fragen hierzu beantworten wir gerne via Kontaktformular